眾所周知,嚙合同向雙螺桿是組合式,如果說多種類型和不同數量的螺桿元件是組成螺桿的小積木塊,那各種功能段的局部螺桿構型則是組成螺桿的大積木塊。

因此,要解決好整根螺桿的組合設計,除需對各種螺桿元件的性能和構造了解得很清楚外,還要對各功能段及其相應的局部構型有深入的認識與把握。

接下來我們便一起來了解下擠出機螺桿不同功能段的組合設計。

各功能段的局部螺桿構型

嚙合同向雙螺桿擠出過程一般由加料、固體輸送、熔融 、熔體輸送 、混合、排氣等功能段組成。不同的功能段需要不同的局部螺桿構型與它相適應,以完成不同的功能。

1、加料段的螺桿構型

這里說的加料段,除了指第一主加料口下方對著的螺桿區段以外,還包括下游加料口對著的螺桿區段。對加料段的主要要求是能順利地、多適應性的加入各種物料,包括各種形狀的粒料,低松密度粉料,纖維狀的添加物料等。這一段一般采用大導程、正向螺紋輸送元件。

在螺槽深度不變的情況下,大導程意味著大的螺槽容積,對第一加料口對著的加料段來說,可以容納和加入大體積的物料,對于下游加料口對著的加料段來說,可以創造由上游輸送來的物料的低充滿度,以容納新加入的物料。

大多數雙螺桿擠出機都采用與其區段螺紋元件等深的大導程標準螺紋元件,也有的雙螺桿上采用加大螺槽深度的非標準螺紋元件,以獲得大的加料能力和輸送能力。

2、固體輸送段的螺桿構型

固體輸送段的功能就是把加入的固體物料沿螺桿向口模方向輸送,同時在這一輸送過程中將松散的粉狀低松密度物料壓實或提高粒狀物料在螺槽中的充滿度,以促進物料在下游的熔融塑化。

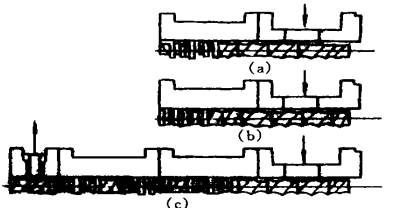

這一段的螺桿構型是:與加料段螺紋元件相接的螺紋元件應采用大導程正向螺紋元件,其后應采用使螺槽容積變小的正向螺紋元件,主要是采用由導程分段變小的螺紋元件組成的螺紋區段,圖 1 表示出了這種情況。由圖 1 可以看出,沿輸送方向螺槽的充滿度逐漸變大,物料得到了壓縮、密實。

圖 1 固體輸送段的螺桿構型

對于低松密度的粉狀物料,將不同導程的螺紋元件組合起來形成對物料致密的螺桿構型,一般不會出現什么問題,但如果輸送的是顆粒狀物料,且相應機筒段加熱溫度又比較低,則相接螺紋元件導程的過大過急變化有時會導致機器過載,故在確定相鄰螺紋元件導程的變化程度時應斟酌。

3、熔融塑化段的螺桿構型

熔融塑化給定聚合物的最佳螺桿局部構型取決于物料的比熱、熔點、熔體粘度及聚合物在固體狀態時粒子的大小。用于熔融、塑化的局部螺桿構型設計的目標是在設定的溫度下將物料均勻、快速地熔融,而又不給物料輸入過多的能量。

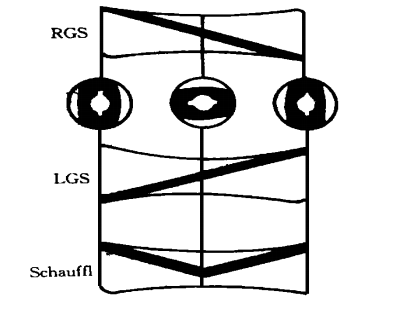

使物料熔融的熱源有兩個,一個是由機筒加熱器提供的外熱,另一個是由螺桿導入的剪切熱,后者是主要的。為導入剪切熱,在熔融塑化段應設置捏合塊、反向螺紋元件、反向密煉機轉子式非標準螺紋元件(圖 2),并將這些元件在預定的螺桿軸向位置與其上游的正向螺紋元件有效地組合起來,圖 3 所示。

RGS - 右旋 LGS - 左旋 S chauffl - 左、右旋

圖 2 密煉機轉子式大導程螺紋元件

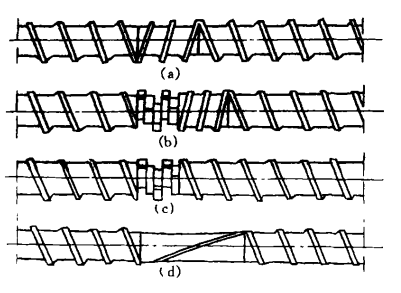

(a)反向螺紋元件 (b)正向捏合塊十反向螺紋元件

(c)正向捏合塊 (d)反向非對稱大導程螺紋元件

圖 3 用于熔融的局部螺桿構型

評價用于熔融塑化段局部螺桿構型的好壞的標準,應當是它能將機械剪切能變成熱能,而使物料熔融得最快、最徹底,又不使物料溫度升高, 即能量利用最合理。

實驗發現,圖 3 中 b 構型,在螺桿高速運轉下,物料熔融得很快,且熔融區的長度很短。但是在該區段及其上游一段區域內物料的溫升很高,大大超過原來的設定溫度和物料熔融所需要的能量,而且熔體壓力也很高。

這說明這種螺桿構型耗散了過多的機械能,除使物料熔融外,還使熔體溫度大大升高,顯然這不是最佳。

在對加入物料的配比需要調節(調節比為 1 - 5)的情況下,仍用同一根螺桿顯然不合理,而重新對螺桿進行組合,又必須停機,拆下機頭,移去下游輔機;重新恢復機器正常工作周期長,經濟上不合算(尤其對大型機),這時可用中間過程調節閥(徑向式、軸向式、旋轉式)調節流量和剪切能的輸入,以適應不同配比。

用于熔融的較好螺桿構型是圖 3 所示組合有非對稱大導程螺紋元件的螺桿構型 d,它可以使大部分物料經受可控恒定剪切和壓力, 故物料溫度不高。

為了避免在熔融塑化區產生過高的溫度梯度, 可將剪切元件和正向螺紋輸送元件相間組合, 使總能量的輸入以一定的順序在一定的軸向長度內分布開來, 為圖4(c)所示 。

(a)正向捏合塊+反向螺紋元件 (b)反向捏合塊

(c)正向捏合塊與正向螺紋元件相間排列至排氣口

圖 4 Berstorff 公司用于熔融的螺桿構型

4、排氣區的螺桿局部構型

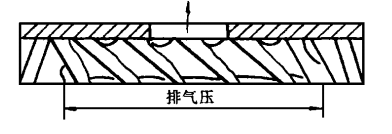

嚙合同向雙螺桿擠出機設有排氣區,以便把物料中的濕氣、夾帶的空氣和可揮發的組分除去。在排氣口上游的螺桿上應設置密封元件,將熔體密封,以建立起高壓;在排氣區,即與排氣口對著的螺桿區段,應使物料在螺槽中充滿度較低,并與大氣或真空泵相通。

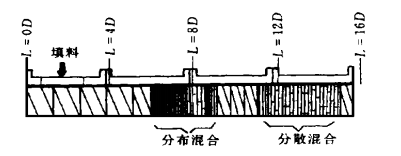

使熔體密封并建立高壓可采用反向螺紋元件、反向捏合塊或調壓閥。在排氣區則應采用大導程螺紋元件(圖5),以形成低充滿度和薄的熔體層,使物料有可暴露的大自由表面,長的停留時間,以利于排氣。

圖5 排氣區螺桿構型

5、用于熔體輸送的螺桿構型

熔體輸送一般采用正向螺紋元件。但有時在螺桿熔體輸送區要采用捏合塊或反向螺紋元件,而物料通過這些元件需在其上游建立壓力;為使物料通過口模,在螺桿末端的熔體輸送段也要建立壓力。

只有在完全充滿物料的螺桿段才能建立壓力,因而嚙合同向雙螺桿的壓力建立來自物料對螺槽連續充滿的能力。100 % 的充滿度能使軸向有通道的螺桿構型在短距離內建立起壓力。

而熔體對螺桿的充滿長度取決于物料的粘度、螺桿導程、螺桿轉數、加料量和口模阻力。影響建壓能力的有螺紋導程和螺紋頭數。建壓伴隨著溫升, 這是由于聚合物低的傳熱系數和螺桿冷卻表面與熔體擠出量之比比較低所致。

為使建壓帶來的溫度最低,必須優化建壓螺桿構型,以減少背壓區長度,使輸入物料的能量最小。背壓區變短,意味著在預定的壓力下,對流率的某一值的熔體輸送段,壓力梯度必須達到最大值。

應當指出,若熔體輸送段的螺桿構型或操作條件選擇不當,有可能導致擠出不穩定,如流量波動;排氣口下游熔體輸送區的充滿長度,不僅延伸到排氣壓,否則會導致排氣唱料。

6、混合段的螺桿構型

嚙合同向雙螺桿擠出機的混合功能最重要,因而混合段的螺桿構型設計具有非常重要的意義。近來發現,在雙螺桿的熔融段,聚合物共混物分散相尺寸發生急劇下降,從初始毫米級的宏觀粒子或粉末很快減少到熔融結束后的幾十微米。

在初始共混階段之后,共混物分散相的較大顆粒在剪切作用下,尺寸進一步減小到最終微米級。

與熔融段對共混物形態結構的影響相比,熔體輸送段對混合的影響小得多。換言之,分散相顆粒尺寸在軟化(對無定型聚合物)階段或熔融階段(對半結晶聚合物)變化很大,而當聚合物完全熔融后其分散相顆粒尺寸變化不大。

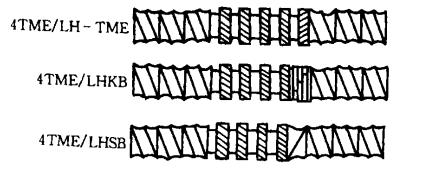

TME - 渦輪混合元件 LH - 左旋

KB - 捏合塊 SB - 單頭反向螺紋元件

圖 6 W&P 公司增加分布混合的螺桿構型

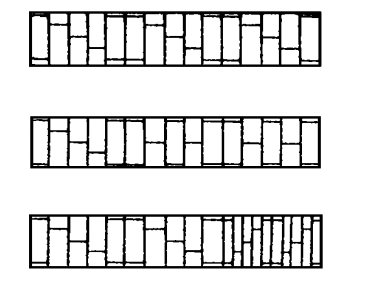

圖 7 由二頭和三頭捏合塊組成的增加混合強度的混合段

圖 8 用于分布混合和分散混合的由捏合塊和螺紋元件組成的螺桿構型

圖6表示雙螺桿組合設計中, 齒形元件和其它元件組成的增加分布混合強度的螺桿構型, 而圖 7 為由二頭和三頭捏合塊組成的適于增加熔融混合強度的螺桿構型, 圖 8 為用于分布混合和分散混合的由捏合塊和螺紋元件組成的螺桿構型。

需注意的是:各功能段螺桿構型的選取必須結合所要進行的混合作業的任務(共混改性,還是填充改性)和混合工藝進行。

轉自——鏈塑網公眾號

我司供應 CPE/BOPE 薄膜用——超透超低霧度防粘連劑 SILTON JC 硅酸鋁鹽系列

依據廣告法,可能是目前最好的選擇

技術咨詢:張凱,13825504923

出貨事宜:程明,13825501180