阻燃改性料在加工過程或存放過程中可能會發生變色,那么產生變色的主要原因是什么呢?

01、原料本身的穩定性較差

市場上某些樹脂在加工過程中沒有添加抗氧劑或穩定劑,其生產的塑料制品從擠出機擠出后就發生變色,也有塑料制品在存放過程發生變色現象,而更換其他廠家或其他牌號樹脂后,則沒有發生變色。

這表明,市場上的樹脂的質量存在良莠不齊,找尋并使用穩定性佳的原料是必要的。

02、阻燃劑的耐高溫性能較差

在低于材料的加工溫度時,阻燃劑發生分解生成小分子物質,從而導致整個體系的顏色發生變化。

如 PP 的加工溫度為 170-230 ℃、單 6 的加工溫度通常為 230-290 ℃,而雙 6 的加工溫度為 240-310 ℃,PP、PA6 和 PA66 所使用的阻燃劑可能就不同。

常見塑膠料的擠出和注射溫度

03、填充料中含有過量的金屬雜質

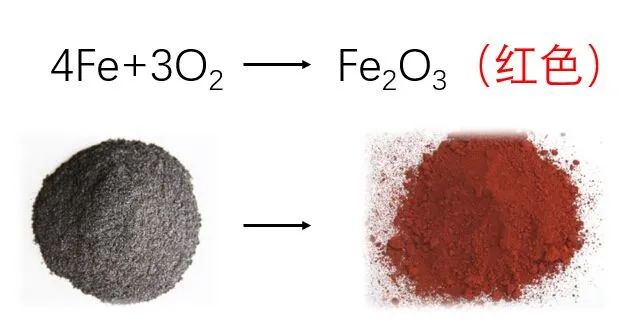

過量的鐵、鎳、鉻等雜質,經過一定條件的不完全氧化,這些雜質會形成相應氧化物,致使塑料制品變色。如鐵在空氣中氧化生成紅色的氧化鐵,導致塑料制品的顏色偏暗。常用的包括鈦白粉、碳酸鈣等填充物。

鐵的氧化過程

04、其他助劑的因素

常見的加工和改性助劑包括抗氧化劑、增塑劑、增強劑、偶聯劑、潤滑劑、著色劑、交聯劑、阻燃劑、抗靜電劑、抗菌劑、改性沖擊劑和降解劑等。

各助劑之間在加工過程中(尤其是高溫條件下)既要求相互不發生化學反應,又需要保持自身穩定性,防止被氧化分解。

05、環境因素

空氣中存在的各種物質與改性料發生吸附或化學反應,如有的 NOX 本身就是著色物質,像二氧化氮 NO2 是一種棕紅色、高度活性的氣態物質。NOX 大量附著或被吸附到塑料制品的裸露邊緣時,必然導致塑料制品邊緣變色。

外界光、熱等因素也會引起塑料中某些成分發生化學反應,導致降解和變色。

以上 5 點是常見的生產和存儲過程中可能導致塑料變色的主要原因,當然,遇到具體情況還要具體分析。

工程師們只有考慮到方方面面的影響因素,才能保證產品顏色品質滿足市場和客戶需求,最終獲得互利雙贏。

轉自——鏈塑網公眾號

我司供應 CPE/BOPE 薄膜用——超透超低霧度防粘連劑 SILTON JC 硅酸鋁鹽系列

依據廣告法,可能是目前最好的選擇

技術咨詢:張凱,13825504923

出貨事宜:程明,13825501180