同向旋轉(zhuǎn)嚙合雙螺桿擠出機(jī)(TSE)能夠?qū)⑺芰吓c添加劑和填料混合,從而賦予最終產(chǎn)品所需的特性。與大多數(shù)制造操作一樣,在雙螺桿系統(tǒng)中,我們通常是把生產(chǎn)速率和產(chǎn)量開到最大,同時盡力保證產(chǎn)品質(zhì)量的穩(wěn)定。

“邊界條件”是阻礙實現(xiàn)更高生產(chǎn)率的操作參數(shù)。一個簡單的例子是螺桿轉(zhuǎn)速/rpm,如果螺桿轉(zhuǎn)速從 400 增加到800,產(chǎn)量就可能翻倍,當(dāng)然只要這過程中沒有遇到另一個邊界條件。(譯者注:這里的邊界條件類似于我們常說的木桶效應(yīng),我們可以不斷彌補(bǔ)短板的長度,但到一定程度時,總有一根短板會影響桶內(nèi)能裝多少水)

在雙螺桿擠出機(jī)的運行過程中,下面這些條件會成為制約生產(chǎn)速率的典型邊界條件:

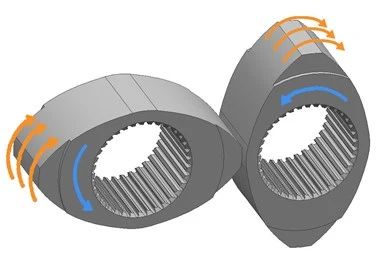

一、扭矩

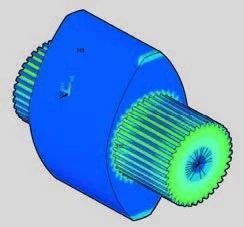

當(dāng)電機(jī)功率(kW 或 hp)不足以轉(zhuǎn)動螺桿并將材料泵送通過 TSE 工藝部分和模頭時,就會發(fā)生扭矩受限過程,使螺桿軸限制了 TSE 中的扭矩傳輸。螺桿軸的額定功率以牛頓米(N/m)或某種等效值(兩個軸)表示,影響因素包括:橫截面尺寸、軸體材料、花鍵幾何形狀和軸硬化工藝。最先進(jìn)的非對稱花鍵軸可以將電機(jī)的功率更多傳輸?shù)铰輻U中,從而將切向力矢量隔離。

非對稱花鍵軸的TSE 元件

來源(所有圖片):Leistritz Extruding USA

部分熔融 HDPE 或 PP 配方的加工可能會受到扭矩限制,因此,扭矩額定值較高的 TSE(在其他條件相同的情況下)的運行速度要高于扭矩額定值較低的 TSE。提高扭矩受限工藝的速率的 TSE 因素可能包括移除捏合元件,并提高熔化區(qū)中的區(qū)域溫度設(shè)定點。

二、體積

當(dāng) TSE 中剩余的自由體積阻止更多材料進(jìn)入擠出機(jī)時,該工藝為體積受限工藝。螺桿外徑除以螺桿內(nèi)徑,稱為 OD/ID 比,是給定螺桿直徑下 TSE 中可用自由體積的指標(biāo)。

由于雙螺桿制造商沒有標(biāo)準(zhǔn)化的螺桿尺寸,因此 cc/直徑是最佳指標(biāo)。例如,當(dāng)將 OD/ID 比率為 1.55、直徑為 240cc 的 70 毫米 TSE 與 OD/ID 比率為 1.66、直徑為 300cc 的 ZSE-75 MAXX 進(jìn)行比較時,在其他所有條件相同的情況下,您可以預(yù)期吞吐率會增加 30%。

Leistritz ZSE-MAXX 工藝部分的自由體積(橙色)

想要提高體積限制,維持進(jìn)料密度,可以采用:使用專用材料處理設(shè)備;最小化失重式進(jìn)料器到 TSE(或側(cè)面填充器)的下落距離;使用帶擋板的下落槽加大側(cè)喂料螺桿;利用真空輔助處理;調(diào)整機(jī)筒溫度曲線;以及操縱 TSE 工藝部分的螺桿和通風(fēng)口設(shè)計。

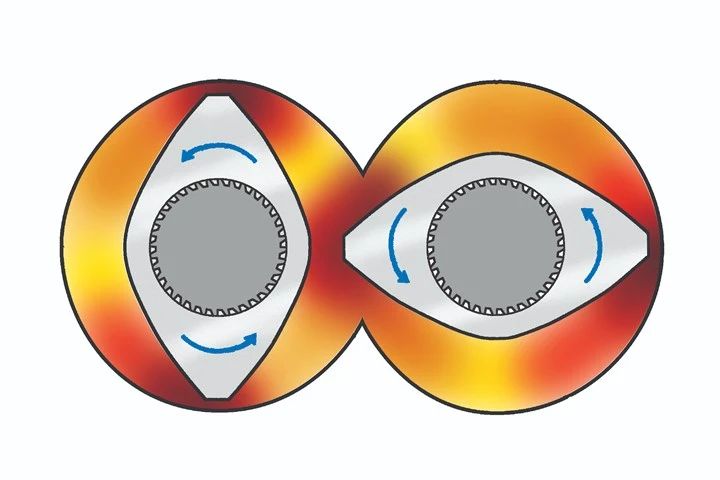

三、質(zhì)量傳遞-分散混合

薄膜或纖維色母粒會有更高的分散混合要求,并在一定程度上成為邊界條件,并成為實現(xiàn)更高速率的限制因素。

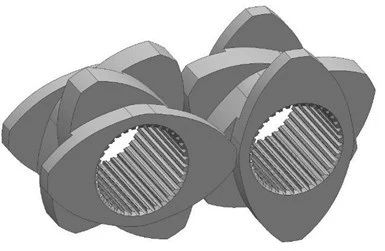

分散混合依賴于旋轉(zhuǎn)螺桿對聚合物基質(zhì)施加的強(qiáng)力。較寬的捏合元件會加劇拉伸混合和平面剪切效應(yīng),從而實現(xiàn)分散混合,相比之下,窄捏合元件有利于高分割速率混合,同時將拉伸效應(yīng)降至最低,從而產(chǎn)生分布混合效果。捏合元件可以按正向螺距(不太劇烈)、中性螺距或反向螺距排列。

寬混合/揉捏元件中的混合機(jī)制可實現(xiàn)分散混合

任何 TSE 固有的混合效應(yīng)都會受到以下因素的影響:

螺桿間隙:TSE 通道中的混合率與單螺桿擠出機(jī)相似(與其他 TSE 區(qū)域相比要低得多)。

邊緣間隙:螺桿頂端和機(jī)筒壁之間是材料受到明顯平面剪切效應(yīng)的地方。

拉伸混合:拉伸混合發(fā)生在材料從間隙到邊緣的過渡過程中會經(jīng)歷“加速、拉伸和斷裂”。

頂點(上/下)區(qū)域:上、下頂點區(qū)域是材料“感受”第二個螺桿的地方,這會產(chǎn)生方向流動變化、壓縮/膨脹和軸向混合效果。

嚙合:少量、有限的材料通過螺桿之間并受到強(qiáng)烈的剪切力(并且可能導(dǎo)致降解)。

進(jìn)料速率與螺桿轉(zhuǎn)速的關(guān)系決定了材料的停留時間分布,并且通過螺桿設(shè)計和溫度曲線調(diào)節(jié)過程的傳質(zhì)/混合特性。

捏合塊示例:窄盤有利于分布混合;寬盤有利于分散混合

分散混合應(yīng)用的吞吐率相對較低。隨著速率的降低或增加(在恒定的螺桿轉(zhuǎn)速下),材料在混合區(qū)停留的時間會有所增加或減少,而剪切效應(yīng)和延伸流場占主導(dǎo)地位,因此“混合體驗”會受到影響。

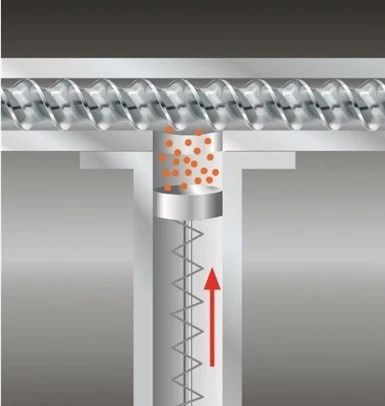

四、質(zhì)量轉(zhuǎn)移-脫揮發(fā)/排氣

TSE 非常適合脫揮發(fā),因為 TSE 工藝部分的壓力梯度很容易設(shè)計成適應(yīng)排氣口下方的零壓,以防止排氣口溢流。脫揮發(fā)是一種質(zhì)量轉(zhuǎn)移受限工藝,其中未反應(yīng)的單體、溶劑、水或其他不良揮發(fā)性污染物在TSE 工藝過程中從聚合物熔體中去除(最多可去除 25%)。

增加螺桿轉(zhuǎn)速和/或降低速率通常可提高脫揮發(fā)效率。可按順序排列排氣口,并施加大氣或真空以進(jìn)一步增強(qiáng)脫揮發(fā)效果。在高螺桿轉(zhuǎn)速下,配方可能會發(fā)生降解。

配備加熱通風(fēng)管,用于ZSE-MAXX 工藝段的真空連接

影響脫揮效率的因素包括:

1、通風(fēng)口下方的停留時間越長越好,但:

氧氣、剪切力、時間和溫度可能會導(dǎo)致降解和副反應(yīng);

了解降解動力學(xué)。

2、熔體的表面積越大越好:

熔池較小;

增加螺桿轉(zhuǎn)速;

減少率。

3、表面更新率越高越好:

更新的表面來自滾動的熔體和部分填充的螺紋元件通道;

增加螺桿轉(zhuǎn)速。

雙螺桿工藝段的停留時間通常為 15 秒至 1+ 分鐘。與 TSE 排放 Tm 相比,高溫下的延長停留時間可能是導(dǎo)致降解的主要原因。包括換網(wǎng)器、齒輪泵和模頭在內(nèi)的末端系統(tǒng)會要求擠出機(jī)再降低 Tm 輸入。

五、研發(fā)階段原材料的稀缺性/成本

在早期開發(fā)階段,可用的原料數(shù)量通常有限。因此,挑戰(zhàn)在于較低的樣品需求量。為了適應(yīng)有限的小試擠出,雙螺桿擠出機(jī)需要使用特殊的低容量螺桿(1.2/1OD/ID 比,直徑 1cc,自由體積)和用于微量喂料的特殊進(jìn)料機(jī)制(例如,總共 50 克),以便未來進(jìn)行擴(kuò)大規(guī)模的量產(chǎn)。

已獲專利的微型柱塞進(jìn)料器,適用于 TSE 上的小批量加工

六、上游和/或下游限制

TSE 系統(tǒng)就像一條鏈條,其強(qiáng)度取決于最薄弱的環(huán)節(jié)。雙螺桿擠出機(jī)通常有多個進(jìn)料流和各種輔助設(shè)備。然后將模具和下游系統(tǒng)連接到 TSE 前端。如果制造“列車”中的任何組件無法正常工作,則系統(tǒng)的整體產(chǎn)量將受到該設(shè)備的限制。

轉(zhuǎn)自——鏈塑網(wǎng)公眾號

我司供應(yīng) CPE/BOPE 薄膜用——超透超低霧度防粘連劑 SILTON JC 硅酸鋁鹽系列

依據(jù)廣告法,可能是目前最好的選擇

技術(shù)咨詢:張凱,13825504923

出貨事宜:程明,13825501180